数控编程中的多个凹槽编程方法及建议

编程多个凹槽在数控加工中是一项常见的任务。这个过程需要设计合适的刀具路径和编写相应的数控程序,以实现准确的加工结果。以下是一些建议和方法,帮助您进行多个凹槽的数控编程:

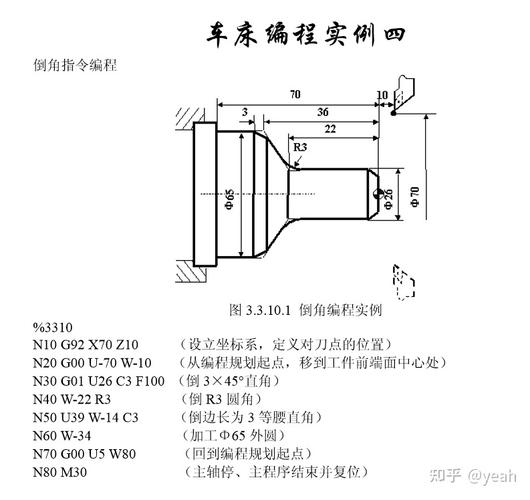

1. 理解凹槽的形状和要求:在进行凹槽编程之前,首先要确切地了解凹槽的形状和加工要求。确定凹槽的尺寸、深度、角度等参数,并测量或获取相关图纸信息。

2. 选择合适的刀具:根据凹槽的要求选择适当的刀具。常见的刀具包括立铣刀(end mill)、球头刀具(ball nose cutter)、T型切削刀具(Tslot cutter)等。根据不同凹槽形状和材料特性,选择合适的刀具尺寸和刀具类型。

3. 设计刀具路径:根据凹槽的形状和要求,设计刀具路径。刀具路径应该能够覆盖整个凹槽,并保证准确的切削轮廓。常用的刀具路径包括直线刀具路径、螺旋刀具路径、圆弧刀具路径等。确保刀具路径避免碰撞,同时考虑最少刀具换位和最优切削路径的原则。

4. 编写数控程序:利用专门的数控编程软件,根据设计好的刀具路径编写数控程序。在编程过程中要注意刀具的进给速度、切削深度、进给量、加工顺序等参数的设置。根据刀具材料和被加工材料的特性,调整合适的切削参数。

5. 考虑切削策略:在进行多个凹槽的编程时,可以考虑使用有效的切削策略来提高加工效率和质量。常用的切削策略包括粗加工、飞刀加工、分层加工、回刀等。根据实际情况选择合适的切削策略,以提高生产效率和加工精度。

6. 模拟和验证:在实际加工前,可以利用模拟软件或虚拟机来对编写好的数控程序进行模拟和验证。这有助于发现潜在的问题和错误,并及时进行修正。在进行实际加工时,也要进行严格的检查和验证,确保凹槽加工符合要求。

总结起来,多个凹槽的数控编程需要充分理解凹槽形状和要求,并结合合适的刀具选择、刀具路径设计、数控程序编写和切削策略考虑。在实际加工过程中,密切注意安全事项和质量控制,确保凹槽加工的精度和效率。

版权声明:本文为 “联成科技技术有限公司” 原创文章,转载请附上原文出处链接及本声明;