数控铣床侧面钻孔编程指南

简介:

数控铣床是一种精密加工设备,广泛应用于各个行业的零件加工中。侧面钻孔是铣床应用中常见的加工工序之一,通过编写合适的程序,可以高效、精确地完成侧面钻孔。本文将为你详细介绍数控铣床侧面钻孔编程的步骤和注意事项。

1.了解侧面钻头的参数:

在编写数控铣床侧面钻孔程序之前,首先需要了解侧面钻头的参数。包括钻头直径、长度、刀具号等。这些参数将直接影响程序的编写和加工结果的准确性。

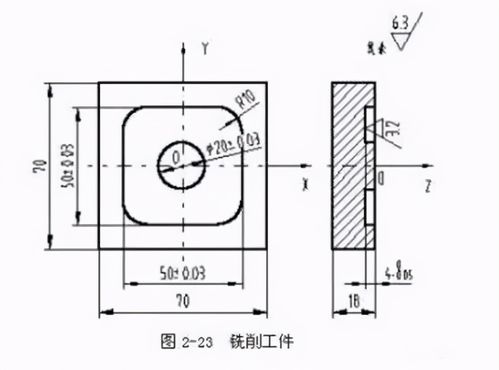

2.确定加工坐标系:

在铣床上,通常有三个坐标轴:X轴、Y轴和Z轴。侧面钻孔加工中,通常选择X轴作为侧面钻孔的方向。确定好加工方向后,需要确定加工的起点坐标,即钻孔的位置。这可以根据零件图纸或加工要求来确定。

3.编写钻孔程序:

侧面钻孔编程需要使用G代码进行指令的编写。下面是一个简单的编程示例:

G90 ;使用绝对坐标系

G54 ;选择工件坐标系

G0 X0 Y0 Z0 :刀具移到起始点

M3 S500 :开启主轴,设置主轴转速为500转/分

G43 H1 Z20. :刀具长度补偿,H1对应刀具号

G1 Z50. F100. :快速下刀到加工深度

G83 R10. Z60. Q200. F50. :侧面钻孔加工指令,R为抬刀高度,Z为钻孔深度,Q为每次进给深度,F为进给速度

G80 :取消钻孔循环

M5 :关闭主轴

G0 Z0 :刀具抬起

G0 X0 Y0 :回到起始点

M30 :程序结束

在编写程序时,需要注意指令的顺序、坐标系的选择以及加工参数的设置。根据实际情况进行调整,确保程序的正确性和加工效果的准确性。

4.程序调试和优化:

完成钻孔程序的编写后,需要进行程序的调试和优化。可以通过模拟加工、手动操作或与机床进行通讯等方式来进行调试。调试过程中,需要注意检查加工深度、进给速度、切削刀具等参数是否正确,并逐步优化程序,提高加工效率和质量。

数控铣床侧面钻孔编程是一项技术要求较高的工作,需要掌握相关的机床操作和编程知识。通过正确的参数设置、合理的加工路径规划和程序优化,可以实现高效、精确的侧面钻孔加工。在实际操作中,应根据不同的加工要求和机床特性进行调整和优化,以达到最佳的加工效果。

版权声明:本文为 “联成科技技术有限公司” 原创文章,转载请附上原文出处链接及本声明;