曲面投影刀路编程

曲面投影刀路编程是数控加工中的关键步骤,它涉及将设计好的曲面零件的几何信息转换为数控机床能够理解和执行的刀具路径。下面将介绍曲面投影刀路编程的基本概念、流程和一些指导建议。

曲面投影刀路编程是指根据三维曲面零件的几何特征和加工要求,利用专业的数控编程软件,生成数控机床执行的刀具路径。这些路径需要确保刀具在加工过程中能够准确地沿着曲面进行移动,以保证加工的精度和表面质量。

曲面投影刀路编程的主要流程包括:

几何建模: 在CAD软件中进行曲面零件的几何建模,确保几何信息的准确性和完整性。

导入模型: 将几何模型导入到CAM(计算机辅助制造)软件中,作为刀路编程的基础。

设定加工参数: 根据加工要求和材料特性,设定切削参数、刀具信息、加工速度等参数。

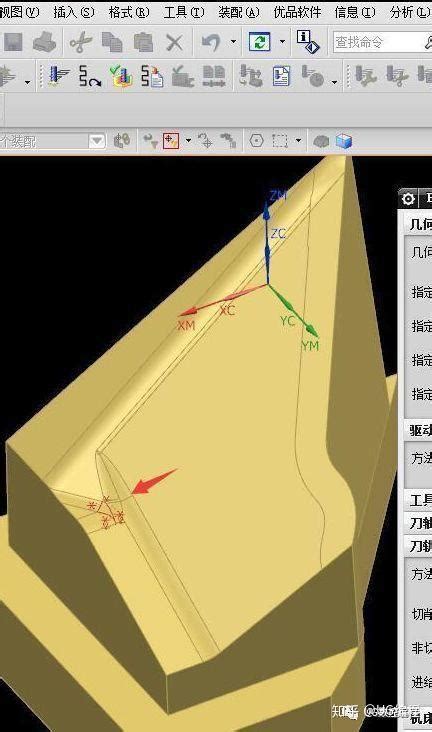

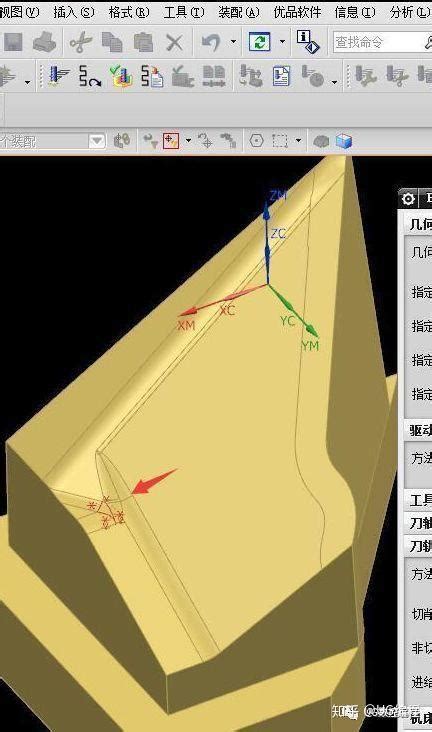

生成刀路: 使用CAM软件根据设定的加工参数,生成刀具路径。这通常涉及到对曲面进行分割、精细化处理,以确保刀路的连续性和光滑性。

模拟和验证: 在CAM软件中对生成的刀路进行模拟和验证,确保刀具在加工过程中不会发生碰撞或其他意外情况。

后处理: 将生成的刀路数据转换为数控机床能够识别和执行的G代码。

执行加工: 将生成的G代码加载到数控机床中,执行加工任务。要编写高效、精确的曲面投影刀路,需要考虑以下几点:

- 几何建模的准确性: 曲面的几何模型应该尽可能地准确,以确保生成的刀路与设计要求一致。

- 切削参数的选择: 根据材料的硬度、刀具的特性和加工要求,合理选择切削参数,包括切削速度、进给速度、切削深度等。

- 刀具路径的优化: 需要考虑刀具路径的优化,使得刀具在加工过程中的移动轨迹更加连续、光滑,以减少加工过程中的振动和表面粗糙度。

- 碰撞检测与安全: 在生成刀路之前,要进行充分的碰撞检测和安全分析,确保刀具在加工过程中不会与工件或夹具发生碰撞,保障操作安全。

- 模拟验证: 在执行加工任务之前,务必进行模拟验证,以确保生成的刀路能够正常执行,并且达到加工要求。

曲面投影刀路编程是数控加工中至关重要的一环,它直接影响着加工效率和加工质量。通过合理的几何建模、切削参数选择、刀具路径优化和安全检测,可以有效提高曲面加工的精度和效率。