新代数控车床自动断削编程指南

在现代制造业中,数控车床的自动断削编程是提高生产效率和加工质量的重要手段之一。本文将为您介绍新代数控车床自动断削编程的基本原理、步骤和注意事项。

1. 基本原理

自动断削编程是通过数控系统控制车刀的切削动作,在加工过程中自动实现切削和切削间歇。其基本原理包括:

切削参数设置:

包括切削速度、进给速度、切削深度等参数的设定,这些参数会直接影响加工效率和加工质量。

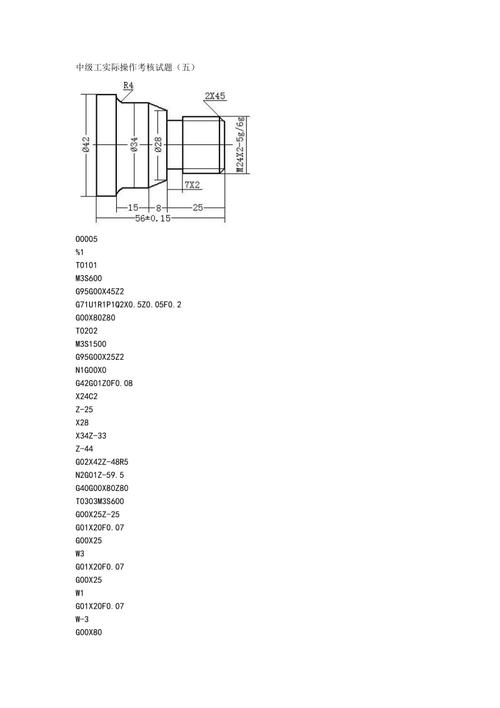

加工路径规划:

根据零件的几何形状和加工要求,确定车刀的加工路径,通常采用G代码描述。

断削控制:

通过编程设置断削点,使车刀在加工过程中自动停止切削,并在下一个断削点重新开始切削,从而实现自动断削功能。

2. 步骤

下面是进行新代数控车床自动断削编程的基本步骤:

步骤一:准备工作

确定加工零件的几何形状和加工要求。

了解数控车床的性能参数和限制条件。

准备好数控编程软件和相关文档。

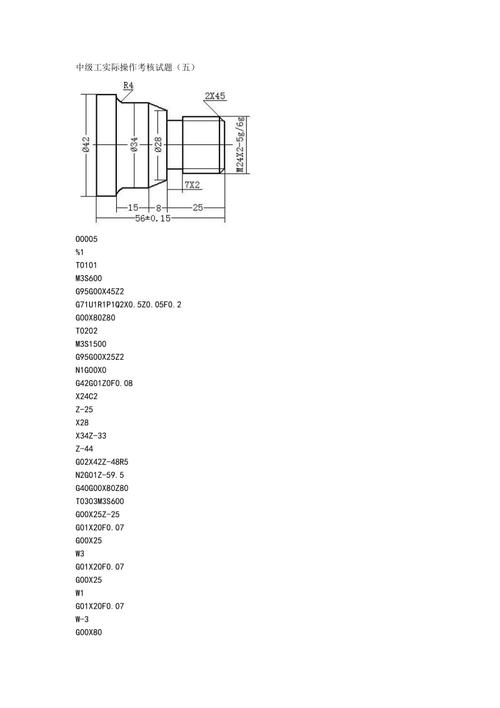

步骤二:编写加工程序

1.

设定切削参数:

包括切削速度、进给速度、切削深度等参数。

2.

编写加工路径:

根据零件的几何形状,使用G代码描述车刀的加工路径,确保加工过程中不发生碰撞和干涉。

3.

设置断削点:

在加工路径中确定断削点,并在程序中设置断削指令,例如M01。

步骤三:调试程序

1.

模拟加工:

在数控编程软件中模拟加工过程,检查加工路径和断削点的设置是否正确。

2.

手动调试:

将程序加载到数控车床中,通过手动操作验证加工路径和断削功能是否正常。

步骤四:实际加工

将调试好的程序加载到数控车床中,进行实际加工操作,监控加工过程,确保加工质量和安全。

3. 注意事项

在进行新代数控车床自动断削编程时,需要注意以下几点:

安全第一:

确保加工过程安全,避免发生碰撞和意外伤害。

加工路径规划:

加工路径应该合理,避免出现干涉和空转现象。

断削点设置:

断削点的选择应该考虑加工余量和工件表面质量,避免在重要表面留下痕迹。

切削参数优化:

根据具体加工情况,优化切削参数,提高加工效率和加工质量。

结论

通过本文的介绍,您应该对新代数控车床自动断削编程有了基本的了解。在实际应用中,不断学习和积累经验,掌握更多的加工技巧和优化方法,将有助于提高生产效率和加工质量。