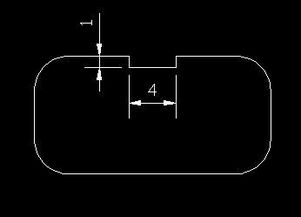

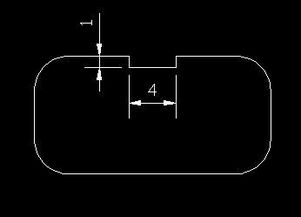

手动编程铣直腰槽的步骤和技巧

编程铣削直腰槽是机械加工中的常见任务之一。虽然许多现代机床都配备了数控系统,可以自动生成程序,但在某些情况下,手动编程仍然是必要的技能。下面是手动编程铣削直腰槽的步骤和技巧:

步骤一:准备工作

在开始编程之前,确保你已经完成了以下准备工作:

1.

理解工件和刀具特性

:了解工件的尺寸、形状和材料,以及使用的刀具类型和尺寸。

2.

选择合适的切削参数

:包括切削速度、进给速度和切削深度等。

3.

准备编程工具

:例如铣削程序表、铣削速度计算器等。

步骤二:确定加工路径

1.

确定起点和终点

:根据工件上的参考点或特征,确定直腰槽的起点和终点。

2.

确定切削路径

:决定刀具的进给方向和切削路径。通常,直腰槽是沿着工件的一条直线切削,但也可以考虑采用多道切削路径以提高加工效率。

步骤三:编写程序

在编写手动编程程序时,你需要考虑以下几个方面:

1.

选择合适的编程语言

:常用的编程语言包括G代码和M代码,选择适合你机床的编程语言。

2.

定义切削指令

:根据切削路径和切削参数,编写相应的切削指令,包括刀具的进给速度、切削深度和切削方向等。

3.

考虑刀具补偿

:如果需要进行刀具补偿,确保在程序中正确设置刀具半径补偿或长度补偿。

4.

添加辅助功能

:根据需要,添加辅助功能指令,如停止、暂停、换刀等。

步骤四:调试和验证程序

1.

手动模拟程序

:在实际加工之前,使用手动模式或模拟功能,逐行执行程序,确保切削路径和切削参数设置正确。

2.

验证加工结果

:在实际加工之前,对加工结果进行验证,确保直腰槽的尺寸和质量符合要求。

技巧和注意事项:

1.

小心避免碰撞

:在编写程序时,确保刀具路径不与夹具、工件或机床结构发生碰撞。

2.

逐步加工

:根据工件的硬度和材料特性,逐步增加切削深度和切削速度,以避免刀具断裂或工件变形。

3.

及时调整切削参数

:根据实际加工情况,及时调整切削参数,以获得最佳的加工效果和工件质量。

4.

保持机床清洁

:定期清洁和维护机床,确保机床和刀具的正常运行。

手动编程铣削直腰槽需要一定的经验和技巧,但通过仔细的规划和调试,你可以确保获得高质量的加工结果。