CNC沟槽编程详解及使用指导

CNC沟槽编程是数控机床应用中常见的一种加工方式,它通常用于在工件表面切削出一定深度的凸起或凹陷的形状。本文将从编程基础知识、程序编写流程、常见问题及解决方法等方面为大家详细介绍CNC沟槽编程。

一、编程基础知识

1.1 坐标系和坐标轴

CNC加工中通常使用的坐标系为直角坐标系,坐标轴分为X、Y、Z轴。其中X轴与工件前后方向平行,Y轴与左右方向平行,Z轴与工件上下方向平行。

1.2 零点和坐标偏移

CNC加工时需要设定工件的零点,通常为工件上表面的某个点,CNC控制器会将该点作为编程原点,即坐标轴的零点。为方便编程和加工,通常还需要在编写CNC程序时设置坐标偏移量,即将零点偏移至工件表面的某一点。

1.3 沟槽参数

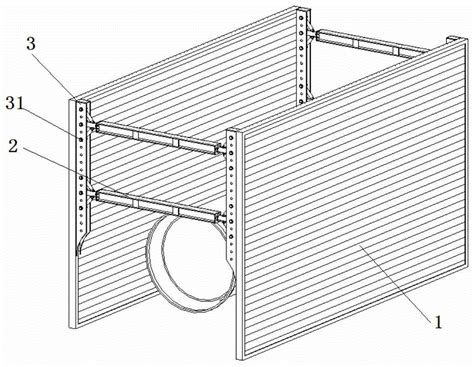

在编写CNC沟槽程序时需要考虑以下参数:

(1)切削深度:沟槽切削的深度。

(2)切削宽度:沟槽的宽度,即沟槽两侧间距的距离。

(3)进给量:CNC控制器沿着沟槽切削时移动的距离。

(4)转速:主轴转的速度,通常由材料、加工刀具决定。

二、程序编写流程

2.1 确定工件坐标系和零点

根据实际需求确定工件的坐标系和零点,设定CNC控制器的坐标系参数。

2.2 编写G代码

G代码是数控加工的基础语言,通过指定各种加工模式、刀具半径和切削深度等来控制数控机床进行加工。编写CNC沟槽程序时需要使用以下G代码:

(1)G00:直线插补,用于快速移到下一段切削路线的起点。

(2)G01:直线插补,用于直线切削。

(3)G02/G03:圆弧插补,用于沿着一定的弧线进行切削。

(4)G40/G41/G42:半径补偿。

(5)G90/G91:绝对/增量编程。

(6)M03/M04/M05:主轴启动/停止/反转。

2.3 编写程序

在了解G代码的基础上,根据实际需要编写CNC沟槽程序。程序编写流程如下:

(1)设定沿着哪一个坐标轴进行切削。

(2)设定切削深度。

(3)设定切削宽度。

(4)确定沟槽的起点和终点,设定进给速度。

(5)编写G代码程序。

2.4 加工调试

编写完程序后,需要进行加工调试,确认程序功能是否正常、沟槽加工深度是否符合要求等问题。

三、常见问题及解决方法

3.1 沟槽加工深度不够

版权声明:本文为 “联成科技技术有限公司” 原创文章,转载请附上原文出处链接及本声明;