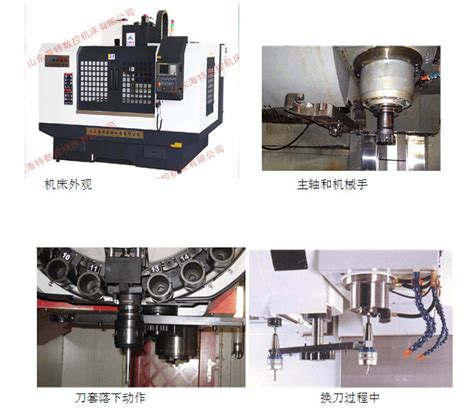

: 加工中心各轴电机编程实例

在加工中心的编程中,各轴电机是非常重要的组成部分。下面以一个简单的钻孔程序为例,为您介绍加工中心各轴电机的编程实例。

1. 程序定义:

在钻孔程序的开始,我们首先需要定义各轴的初始位置和钻孔深度。假设我们的零点位于工件表面,钻孔深度为5毫米。那么,我们可以这样定义程序:

```

G54; 设置工件坐标系

G90; 绝对编程

G0 X0 Y0 Z0; XY平面移动到起点

G0 Z5; 沿Z轴向下移动到钻孔深度

```

2. 钻孔循环:

我们需要进行钻孔循环,即在指定位置进行钻孔,然后回到起始位置。假设我们需要在5个位置进行钻孔,并且每个钻孔的坐标为(X1,Y1)、(X2,Y2)、(X3,Y3)、(X4,Y4)和(X5,Y5)。那么,我们可以这样定义钻孔循环:

```

G0 X1 Y1; XY平面移动到第一个钻孔位置

G81 R5 Z5 F100; 开始钻孔循环,每次进给5毫米,进给速度为100毫米/分钟

G0 Z0; 钻孔结束后,Z轴退回到起始位置

```

将以上钻孔循环重复5次,并依次移动到下一个钻孔位置即可。

3. 完成钻孔:

当所有钻孔完成后,我们需要将加工中心移动到安全位置。假设安全位置的坐标为(Xs,Ys)。那么,我们可以这样定义程序:

```

G0 Xs Ys; XY平面移动到安全位置

```

以上就是一个简单的钻孔程序的编程实例。在实际应用中,根据具体的工件和加工需求,您需要根据加工中心的编程手册和各轴电机的特性进行适当的调整。

以下是一些建议:

在编写钻孔程序时,要仔细检查坐标系的定义和各轴移动的顺序,确保程序的准确性。

在钻孔循环中,控制进给速度和进给量,避免太快或太慢导致的加工问题。

在移动到安全位置时,要考虑工件和刀具的安全距离,避免碰撞和损坏。

总结:

编写加工中心各轴电机编程的关键是理解各轴的移动方式和编程指令。通过合理定义程序和循环,结合具体的加工需求,可以高效、准确地完成各种加工操作。请根据具体的加工中心和加工要求,参考编程手册并结合实际情况进行编程。

希望以上内容对您有所帮助!如果您还有其他问题,请随时提问。

版权声明:本文为 “联成科技技术有限公司” 原创文章,转载请附上原文出处链接及本声明;