自动下料系统是现代制造业中常见的重要组成部分,它可以提高生产效率和减少人为错误。PLC(可编程逻辑控制器)是控制自动化系统的关键部件之一,通过编程,PLC可以管理和监控下料过程。以下是关于自动下料 PLC 编程的指南,帮助您了解必要的步骤和最佳实践。

在开始编程之前,需要进行系统设计和规划。这包括确定下料设备的类型、数量和位置,以及确定所需的传感器、执行器和其他硬件组件。还需要定义下料过程的工作流程和逻辑。

选择适合您应用的PLC型号。确保PLC具有足够的输入/输出(I/O)数量,以及适合您应用程序的通信接口和处理能力。

安装并配置PLC编程软件。这通常是由PLC制造商提供的专有软件,如Siemens的STEP 7或Rockwell的RSLogix。确保您熟悉软件界面和工具。

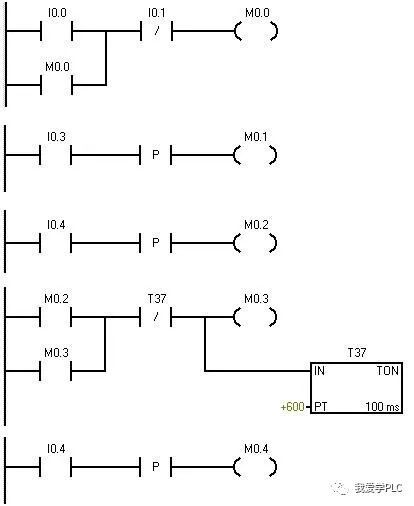

开始编写PLC程序,以控制下料系统的运行。以下是编写程序的一般步骤:

一旦程序编写完成并通过了初步测试,将PLC连接到实际下料系统中进行联机调试。这将确保PLC与其他设备正确通信,并且系统按预期工作。

在系统运行过程中,持续监控和优化PLC程序的性能。这可能涉及调整逻辑、优化代码以提高效率,或添加新功能以满足需求变化。

确保记录所有PLC程序的详细信息,包括程序逻辑、I/O分配、通信设置等。这将有助于日后维护和升级系统时的追踪和理解。

自动下料PLC编程是一个复杂而关键的过程,需要深入理解下料系统的工作原理和流程,并且具有良好的编程技能和实践经验。通过正确的规划、编程和调试,可以确保下料系统的稳定运行和高效生产。

以上是自动下料PLC编程的指南,希望能够帮助您成功实现自动化下料系统的控制与管理。

版权声明:本文为 “联成科技技术有限公司” 原创文章,转载请附上原文出处链接及本声明;