精确制造的核心技术:活塞加工编程解析与指导

活塞加工编程是现代精密制造领域的关键环节之一。在机械加工中,特别是汽车制造领域,活塞是一个至关重要的零部件,其精度和质量直接影响发动机性能和可靠性。因此,活塞加工编程的准确性和效率对于产品质量和生产效率至关重要。下面我们将深入探讨活塞加工编程的基本原理、常用方法以及一些指导建议。

1. 基本原理

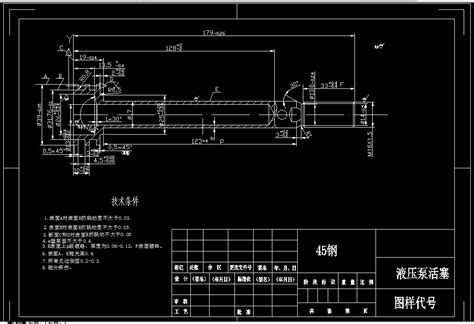

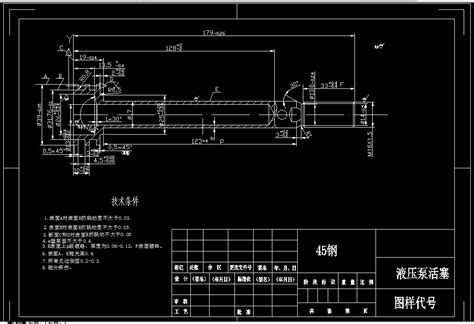

活塞加工编程的基本原理涉及数控加工(CNC)技术、CAD/CAM软件和机床操作。在活塞加工中,常见的加工过程包括车削、铣削、钻孔和磨削等。下面是一些基本的加工步骤:

CAD设计

:设计师使用CAD软件绘制活塞的几何形状和尺寸。

CAM编程

:工程师使用CAM软件将CAD模型转换为机床可识别的加工路径和指令。CAM编程涉及刀具路径规划、切削参数设定等。

数控编程

:CAM系统生成的加工路径和指令被转换成数控编程语言(如G代码),用于控制机床执行加工操作。

机床加工

:使用数控机床按照编程指令对活塞进行精密加工。

2. 常用方法

在活塞加工编程中,有几种常用的方法和技术,包括:

粗加工和精加工分离

:通常将加工过程分为粗加工和精加工两个阶段,以确保在保证加工效率的同时实现高精度。

多轴加工

:利用多轴数控机床,如五轴加工中心,可以同时对活塞的多个表面进行加工,提高生产效率和加工质量。

刀具路径优化

:通过优化刀具路径,减少切削时间和切削力,提高加工效率和工件表面质量。

刀具选型

:根据加工材料、加工形态和加工要求选择合适的刀具类型和参数,以确保加工质量和刀具耐用性。

3. 指导建议

要实现高质量的活塞加工编程,以下是一些建议:

熟练掌握CAD/CAM技术

:加工编程人员需要熟练掌握CAD软件和CAM软件的操作,能够准确地将设计模型转换为加工路径。

理解加工工艺

:加工编程人员需要深入了解活塞加工的工艺流程、加工参数和加工特点,以便进行合理的编程规划。

持续优化刀具路径

:不断优化刀具路径和加工策略,减少加工时间和成本,提高生产效率和加工质量。

注重机床维护

:定期检查和维护数控机床,保持其稳定性和精度,确保加工过程中不出现意外情况。

加强团队合作

:加工编程人员、机床操作人员和质量检验人员之间需要密切合作,及时沟通和解决加工中出现的问题,确保最终产品质量。

通过深入理解活塞加工编程的基本原理、常用方法和指导建议,制造企业可以优化加工流程、提高生产效率,从而提升产品质量和竞争力。