模具钻孔是模具加工中的重要环节,其质量直接影响到模具加工的准确性和效率。在进行模具钻孔编程时,需要考虑诸多因素,包括钻孔位置、孔径大小、钻孔深度、切削参数等。下面是一个简单的模具钻孔编程指南,希望对您有所帮助。

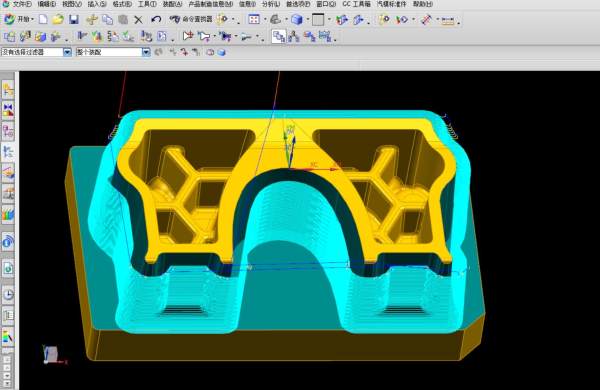

首先需要明确模具上需要进行钻孔的位置,可以通过CAD软件绘制模具的钻孔图纸,确定每个孔的坐标位置。在编程时,要确保钻孔点的坐标输入准确无误。

根据模具设计图纸上对孔径的要求,选择合适的钻头进行钻孔。在编程时,要设置钻头的补偿值,以确保最终加工出来的孔径大小符合要求。

根据模具设计图纸上对孔深的要求,设置钻孔的深度。在编程时,要考虑到钻头的长度和加工材料的特性,避免出现钻头折断或者孔深不足的情况。

在编程过程中,需要设置好合适的切削参数,包括进给速度、转速、切削深度等。这些参数会直接影响到钻孔的加工质量和效率,需要根据实际情况进行调整。

在完成钻孔编程后,建议进行模拟验证,检查钻孔路径是否正确、孔径是否准确、孔深是否达标等。通过模拟验证,可以发现并解决潜在的问题,提高加工效率。

在实际加工过程中,可能会出现一些意外情况,比如钻头磨损、材料变化等,需要及时调试和优化钻孔编程。保持耐心和细心,及时调整参数以获得更好的加工效果。

模具钻孔编程是一项技术含量较高的工作,需要加工人员具备扎实的编程技能和丰富的经验。希望以上指南能够帮助您顺利完成模具钻孔编程工作,提高模具加工的质量和效率。

版权声明:本文为 “联成科技技术有限公司” 原创文章,转载请附上原文出处链接及本声明;