解决圆弧编程错误

圆弧编程错误可能在数控加工中引起严重问题,包括零件质量问题、机床碰撞以及生产效率下降。解决这些错误需要仔细审查编程并进行必要的调整。以下是一些常见的圆弧编程错误以及如何解决它们的方法:

1. 圆弧方向错误:

问题:

圆弧路径可能沿着错误的方向进行切削,导致零件尺寸不准确或表面质量差。

解决方案:

检查CAD模型或绘图以确保圆弧路径的方向正确。在G代码中,确保圆弧指令中的起始点和终点按照正确的方向排列。

2. 圆弧半径错误:

问题:

圆弧半径可能与设计要求不匹配,导致零件尺寸偏差。

解决方案:

仔细检查CAD模型或绘图中的圆弧尺寸,并与编程代码中的数值进行比较。确保在G代码中正确输入了圆弧半径。

3. 圆弧重叠错误:

问题:

圆弧路径可能重叠,导致机床碰撞或切削质量问题。

解决方案:

仔细检查圆弧路径,确保它们之间没有重叠。可以通过调整切削路径或刀具半径来避免重叠。

4. 圆弧起点/终点错误:

问题:

圆弧起点或终点可能不正确,导致零件形状错误。

解决方案:

检查CAD模型或绘图中的圆弧起点和终点,并与编程代码进行比较。确保在G代码中正确指定了圆弧的起点和终点。

5. 圆弧插补方式错误:

问题:

圆弧插补方式可能选择不当,导致切削效果不佳。

解决方案:

根据加工要求选择适当的圆弧插补方式,如G02(顺时针圆弧插补)或G03(逆时针圆弧插补),并确保在G代码中正确指定。

6. 圆弧路径中断错误:

问题:

圆弧路径可能中断,导致零件表面粗糙或形状不准确。

解决方案:

仔细检查CAD模型或绘图中的圆弧路径,并确保在编程代码中没有误差或缺失,以保持圆弧路径的连续性。

7. 圆弧数据错误:

问题:

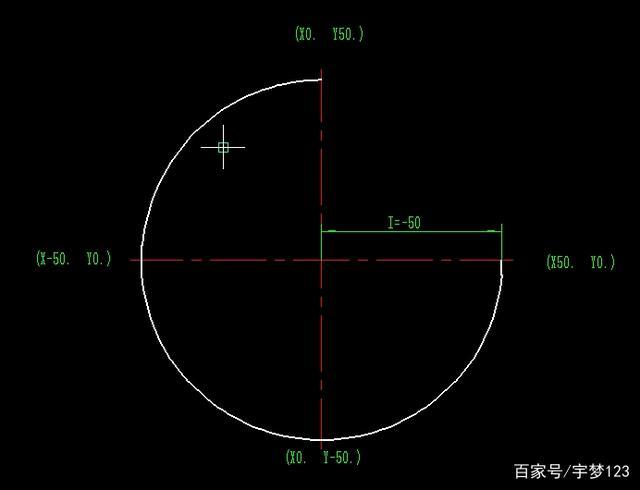

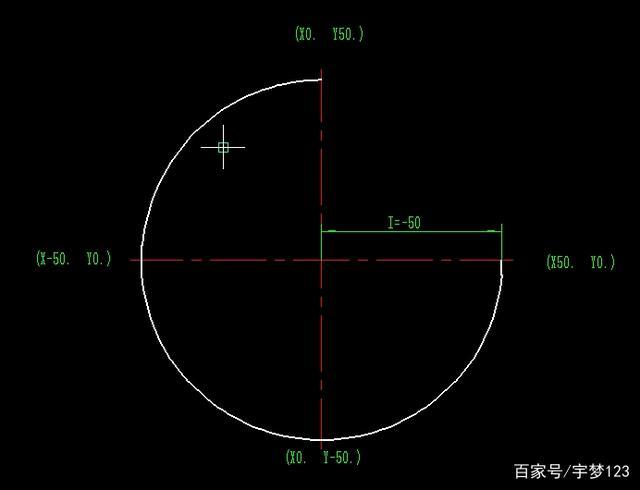

圆弧数据可能错误,如圆心坐标、半径或切线方向。

解决方案:

仔细审查CAD模型或绘图中的圆弧数据,并确保在编程代码中准确输入这些数据。如果需要,使用CAD软件重新绘制或修正圆弧。

8. 圆弧刀具半径补偿错误:

问题:

圆弧刀具半径补偿可能未正确应用,导致零件尺寸偏差。

解决方案:

确保在G代码中正确启用和应用刀具半径补偿,并检查编程代码以确保刀具半径补偿在圆弧切削中被正确处理。

****

解决圆弧编程错误需要仔细审查CAD模型、绘图以及G代码,并确保它们之间的一致性。定期进行加工模拟和机床验证也是减少圆弧编程错误的有效方法。对于复杂的圆弧路径,建议使用CAM软件自动生成编程代码,以减少人为错误的可能性。